Una inquietud que surge habitualmente y en la que hace años invertimos horas de debate, reflexión y explicaciones está relacionada con los límites y las acciones de seguimiento del Punto crítico de control (PCC) ubicado en la detección de metales, al ser un detector de metales de línea el equipo de detección.

Una vez que se ha completado el análisis de peligros de un proceso productivo, y se ha llegado a la conclusión de que los elementos metálicos son peligros significativos que amenazan la inocuidad de los alimentos, la etapa de detección de metales se eleva como PCC. Sabemos que es una etapa diseñada específicamente para controlar estos peligros por lo que todas las miradas se dirigen a este puesto de control, al equipo detector de metales, al operario que allí trabaja y al supervisor del área.

Es aquí donde los equipos de Inocuidad comienzan a transitar un camino sinuoso en el que deben definir los límites aceptables, los controles de producto y proceso y todo aquello que dé confianza sobre el resultado.

Deben tomar con calma este trabajo y pensar objetivamente qué debe controlarse:

- la inocuidad del producto

- el funcionamiento del equipo

- la adecuación del equipo al producto y al proceso

- la afinidad de los patrones con los peligros posibles

- el procedimiento que indica cómo el producto ingresa, se controla, se excluye, se aprueba

- la forma de ejecución del procedimiento

- la supervisión que se realiza sobre tal ejecución

- la validación del funcionamiento del equipo frente al producto y los patrones y los fallos

- la calibración del equipo de acuerdo a los límites de aceptación y sensibilidad

¡Cuántos controles!!!

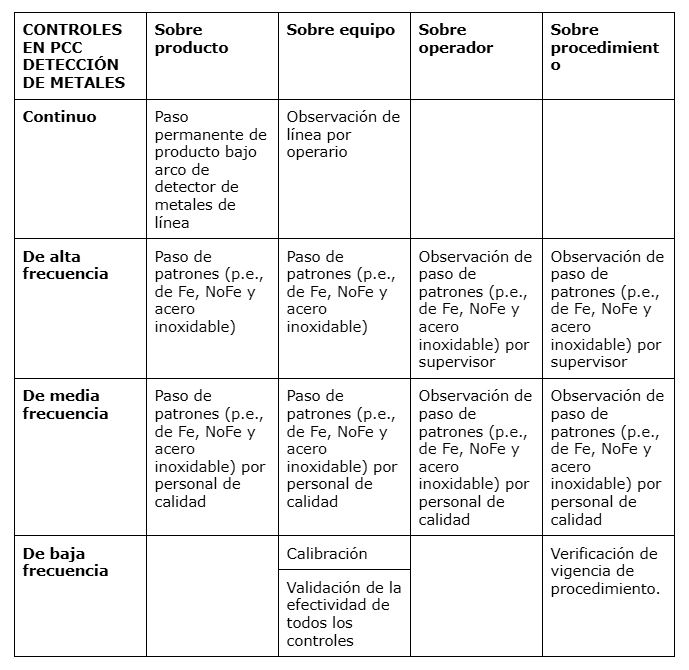

Hay controles dirigidos al producto, otros al equipo, y también al operador.

Por un lado, se controla el producto constantemente cuando pasa cada paquete o flujo del producto por el arco del detector. Esta tarea es también controlada cuando se acerca el operario o supervisor y observa que la alarma del equipo no esté sonando, la cinta parada o el brazo retirando producto de la línea.

Por otra parte, se controla el estado de la calibración del equipo, a intervalos determinados con el uso de patrones calibrados (a su vez trazables contra estándares de medida internacional reconocido), de metal ferroso, no ferroso y acero inoxidable. Y esta tarea también es controlada cuando el operario o el supervisor observa que el pase de patrones se hace de acuerdo al procedimiento, que se registra bien, que el producto que acompaña al patrón se vuelve a pasar o que si es un placebo no se mezcla con el producto real, etc.

Sumado a esto está el proceso de calibración del equipo y los patrones, que es realizado por un ente acreditado.

A su vez, hay controles constantes, controles de alta, media y baja frecuencia. Constante es aquel control de producto dado que cada unidad envasada o de muestreo es controlada por el detector de metales. De alta frecuencia es el control del funcionamiento detector de metales por medio de los patrones dado que en general se hace al inicio del turno de trabajo, cada 2, 3 ó 4 horas o cada cambio de producto o interrupción del proceso, p.e, por una intervención de mantenimiento, y al final de la jornada. También de alta frecuencia es el control que hace el supervisor sobre el operario y la ejecución que hace de los procedimientos a su cargo.

Un control de frecuencia media es el que hace, por ejemplo, el personal del área de calidad sobre el equipo de detección con los patrones (p.e., de Fe, NoFe y acero inoxidable) que sirve también como un refuerzo al control que hace el supervisor sobre el operario y un control sobre su correspondiente supervisor.

Y de baja frecuencia es el control de la precisión del equipo a través de la calibración por parte del laboratorio o entidad externa acreditada, como un representante del proveedor del equipo; que se suele hacer anualmente.

Una vez identificados los controles, se puede categorizar cada uno según las definiciones que se utilicen en el sistema de calidad. Por ejemplo, podrán ser monitoreos, vigilancias, verificaciones… Por supuesto, es importante esta categorización y que se respete lo indicado en las definiciones dado que establecen el “significado” y permiten una comunicación directa entre las partes involucradas, con clientes y proveedores, con organismos de control, entidades de certificación, etc.

En definitiva, en este punto confluyen varios controles de distinta relevancia y a cargo de personas con diferente responsabilidad: que el producto no esté contaminado con metales, que el detector se mantiene calibrado y que las personas realizan sus tareas de acuerdo a lo que está previsto y diseñado.

Como cierre, es necesario respaldar todos estos controles con registros para demostrar que se mantiene el control sobre la operación (eficiencia y eficacia) y que el producto respeta los valores de aceptación (calidad e inocuidad).

¿Qué registros llevan sobre los detectores de metales? ¿Hay espacio para los controles mencionados?

Les propongo que apliquen los criterios compartidos a otro PCC, por ejemplo, a la etapa de pasteurización, y nos comenten sus conclusiones.

Autora:

Paula Feldman.

Ingeniera Agrónoma y Especialista en Agronegocios y Alimentos (UBA).

Es directora de Portal de Inocuidad desde el año 2012. Ha dirigido Axonas desde el año 2000, durante 18 años. Es docente en diversos ámbitos profesionales y actúa como experta técnica en actividades de acreditación de organismos de certificación. Es consultora senior en sistemas de gestión de la calidad e inocuidad de alimentos.

Fue responsable de las actividades de capacitación del Programa Calidad de los Alimentos Argentinos, entre 1997 y el 2005.

Ha escrito numerosas publicaciones sobre calidad en alimentos y cuenta con formación de nivel internacional: PCQI, auditora líder IRCA, auditora BRC, capacitadora en calidad e inocuidad de los alimentos de INPPAZ.

Ha diseñado y dictado 50 cursos abiertos en los últimos 4 años sobre Prerrequisitos del HACCP, HACCP avanzado, GFSI y temas de actualización, Documentación de sistemas de gestión de calidad de alimentos, Trazabilidad, Resolución de No conformidades, Implementación de normas.

Portal de Inocuidad © Se prohíbe la reproducción total o parcial de los contenidos sin citar su fuente o solicitar autorización.

Hola!

Podrían ayudarme a conocer un poco más sobre la validación de los Detectores de Metales? No sobre la calibración ni la verificación, me gustaría saber de qué formas o métodos puedo validar un Detector.

Hola Evelin! Te invitamos a consultar estos artículos:

https://www.portaldeinocuidad.com/web/calibracion-y-verificacion-de-detectores-de-metales/

https://www.portaldeinocuidad.com/web/respuestasinocuidad-metales/

Muchas gracias por tu comentario!